Von Gerhard Schuster (Artikel erschienen in der Ausgabe 42, Juni/Juli 2010)

Was täten wir mit unserem Geld, wenn es ebay nicht gäbe? Angelockt durch das Angebot eines Modellbausatzes von einem U-Boot Typ „Holland“ machte ich mehrere Euro locker und ersteigerte das Set von einem Anbieter aus Deutschland. Über die Größe des gelieferten Kartons war ich mehr erstaunt als der Paketzusteller. Beim Vermessen der gelieferten Teile stellte sich allerdings heraus, dass sich daraus sicherlich kein k.u.k. Hollandboot bauen lassen würde, wie ich beabsichtigt hatte. Entweder war das Ding zu kurz oder zu dick, auch der winzige Turm stimmte nicht. Frustriert suchte ich nach längerfristigem Stauraum für die große Schachtel.

Etliche Monate später gewann die Neugierde dann Überhand, und ich begann Recherchen über die Herkunft, den Konstrukteur und den Schiffstyp. Dabei stieß ich auf eine sehr ausführliche Homepage, die sich mit dem Leben und Wirken des Erfinders John Philip Holland beschäftigte. Ich besorgte mir die entsprechende Literatur über die Anfänge des U-Bootbaus und über den U-Boot-Modellbau und schon sah ich eine interessante technische Herausforderung vor mir.

Die meisten Informationen zum Projekt habe ich von jener Homepage bezogen, die sich mit der Rekonstruktion des „HOLLAND VI“ U-Bootes, seiner Geschichte und dem Erfinder beschäftigte, mittlerweile aber verschwunden ist. Doch FHS-Kollege Erwin Sieche überließ mir mittlerweile in dankenswerter Weise eine DVD mit genau diesen Inhalten, wo ich alles in Ruhe nachlesen konnte.

Über den Erfinder und die Historie des Bootes sowie einen Modell-Eigenbau des Hollandbootes im Maßstab 1:12 mit ca. 40 kg wurde unlängst in der Modellwerft ausführlich berichtet, deshalb will ich mich in meiner Beschreibung auf die technischen Lösungen bei meinem Modell konzentrieren.

Umsetzung 1:12

Nachdem die umfangreichen Quellen weitgehend erschlossen waren, konnte ich mich an die Verwirklichung des Projekts wagen und holte den Karton wieder hervor. Der Rumpf trug innen einen Produktionsstempel: „32nd PARALLEL, The Submarine Specialists, Kit #12-000, Hull # 008, Date 13 Aug 98“. Diese Firma existiert leider nicht mehr, vereinzelt findet man noch Bausätze im Internet. HARHAUS hatte das Modell im Katalog Nr. 12, mittlerweile war es aber ebenso nicht mehr lieferbar, wie das dazu gehörende Tauchtechnik-Set.

Aufgrund der Größe des Modells von 135cm Länge und 32 cm Durchmesser sah ich die Kapazitäten meiner Werkstatt überfordert und wandte mich an meinen Freund Jo Karasek, der über größere Maschinen und viel mehr technische Erfahrung verfügt als ich. Gemeinsam entwarfen wir das technische Grundkonzept und er übernahm die zeichnerische Konstruktion sowie die Herstellung des Druckkörpers, der Spanten und des Technikgerüsts.

Modellaufbau

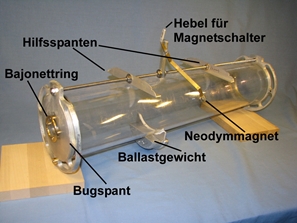

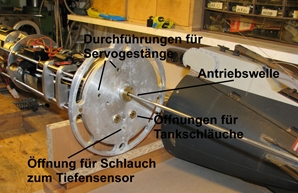

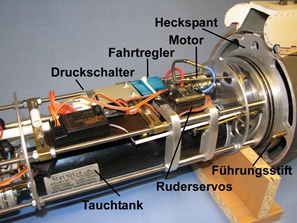

Da das Gesamtvolumen des Modellrumpfes jenseits der 40 Liter-Marke lag und ich mir meiner alternden Bandscheiben bewusst war, kam nur der Einbau eines Kunststoffrohres als Druckkörper in Frage, das dann eine Verdrängung von ca. 13 Litern aufwies. Dieses Rohr wird durch zwei sauber gefräste Aluminiumspanten im Rumpf fixiert. Das Heckteil wurde mit einer dünnen 45mm-Diamant-Trennscheibe vom Gesamtrumpf abgetrennt und an der Trennlinie ebenfalls mit einem Spant versehen, der einerseits das Druckrohr achtern abschließt und andererseits das Technikgerüst und den Antrieb trägt. Die Abdichtung zwischen Rohr und Spanten erfolgte durch doppelte O-Ringe. Um die Reibungskräfte der Dichtungsringe beim Zusammensetzen der Teile zu überwinden, ist bugseitig am Technikgerüst ein Hilfsspant mit einem Gewindeflansch angebracht, der durch die Zentralöffnung des Bugspants fast bis zur Öffnung der Torpedoklappe reicht.

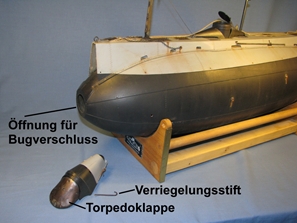

Von dieser Öffnung aus kann mit einem Spezialwerkzeug, das sich am Bugspant abstützt, der Gewindeflansch des Technikgerüstes so weit angezogen werden, dass Rumpf und Heckteil ineinander gleiten. Das sieht dann so aus, als würde man gerade eine Fliegerbombe entschärfen. Die exakte radiale Positionierung wird durch zwei Führungsstifte auf dem Heckspant gewährleistet, die in entsprechende Löcher des hinteren Druckrohr-Befestigungsspants eingreifen. Der Rumpf ist außer am Heckteil auch entlang der Wasserlinie getrennt. Dieser Deckel und sämtliche Aluminiumspanten sind nur mit Schrauben fixiert, um einen Zugriff für Änderungen oder für künftige Umbauten zu ermöglichen.

Um im frei durchfluteten Rumpfbereich den Wasserein- und -austritt zu ermöglichen, wurden an der Rumpfunterseite zehn Löcher mit 20mm Durchmesser in den GFK-Rumpf gebohrt. Die Flutschlitze im Bereich der Deckseiten wurden originalgetreu geöffnet und auch im unter dem Deck liegenden Rumpfdeckel wurden die vom Bausatz vorgegebenen Öffnungen eingefräst. Wenn man nun das Modell aus dem Wasser hebt, sollte man dies eher langsam tun, damit das Wasser abfließen kann. Dann sind nur ca. 13 kg an Stelle der verdrängten 40 kg zu bewegen – „Holland light“ eben.

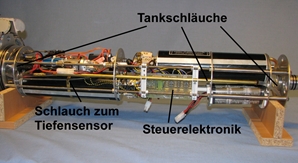

Das Technikgerüst besteht aus mehreren Aluminiumspanten mit den entsprechenden Ausnehmungen für die Tauchtanks und sonstigen Durchführungen. Diese Aluminiumspanten sind auf vier rostfreie M8 Gewindestangen aufgefädelt. Außerdem sitzen mehrere verschiebbare Halterungen aus Messing auf den Gewindestangen, auf denen diverse Schalter sowie die RC-Komponenten befestigt sind.

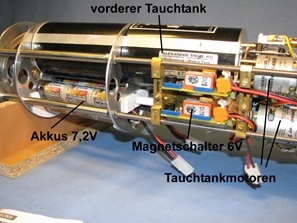

Diese Konstruktion ist variabel und den jeweiligen Entwicklungsschritten leicht anzupassen. Im Technikgerüst sind zwei 850ml Tauchtanks der Fa. Engel, ein Druckschalter, die Steuerplatine Typ TAES mit statischer Tiefenregelung und Tiefensensor, zwei 1,5 Nm starke Servos, der 7-Kanalempfänger von ROBBE, ein 50A Fahrtregler aus Fernost, zwei sechszellige NiMH-Akkus mit je 4200 mAh sowie zwei 6V-Magnetschalter untergebracht.

Zwei Schalter deshalb, weil die Antriebs-/RC-Einheit und die Tauchelektronik von je einem Akku getrennt versorgt werden, und damit bei Bedarf der ganze Klapperatismus stromlos gemacht werden kann. Die Magnetschalter werden über einen im Turm angebrachten Hebel betätigt.

Dazu muss nur die Turmluke geöffnet, und der Hebel umgelegt werden. Am anderen Ende des Hebels sitzt der Neodymmagnet, der außen am Druckrohr an den Magnetschaltern vorbei streicht. Beim Schließen der Turmluke wird der Hebel automatisch in einer der beiden Endlagen fixiert, um ein unbeabsichtigtes Ein- oder Ausschalten zu vermeiden. Diese Lösung war deshalb notwendig, da der Abstand zwischen dem Druckrohr und der Außenhülle mit ca. 5cm selbst für den Neodymmagneten zu groß ist.

Endfertigung

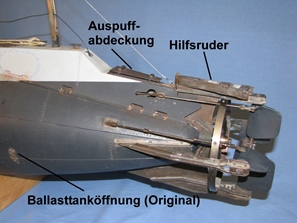

Nachdem ich von Jo Karasek die provisorisch zusammengestellten Teile zurückbekommen hatte, blieb mir nur die Aufgabe, das Ganze endgültig zu montieren, die Elektronik zu verkabeln, die Wasserschläuche zu verlegen, die RC-Komponenten einzubauen, alles technisch funktionsfähig zu machen und die optimale Schwimm- und Tauchlage auszutarieren. Außerdem musste der Rumpf auch in seinem Äußeren zusammengebaut werden. Die im Bausatz vorhandenen Plastikteile für die Leit- und Steuerflossen wollte ich aus Festigkeitsgründen nicht verwenden. Da ich gerne mit Metall arbeite, war der Einsatz von Messingblechen und –profilen in diesem Bereich meine erste Wahl. Ein Antriebspropeller fehlte im Bausatz. Aber nach den genauen technischen Daten der Holland-Homepage konnte ich ihn aus selbst gefertigten Messingteilen hart zusammenlöten. Am meisten Spaß machte mir dann das Anbringen der Kleinteile und Beschläge. Das ging flott von der Hand und das Modell veränderte sich von einer glatten Bombe zu einem richtigen U-Boot. Um die Rumpfoberfläche vorbildgetreu zu gestalten, bemühte ich mich noch, die Nietenreihen mit einer speziell angefertigten Lötkolbenspitze und einer Lochschablone aus Messing einzubrennen. Das Modell wurde mit dem Pinsel und einer kleinen Lackwalze bemalt. Über der Wasserlinie verwendete ich hellgrauen Acryllack, das Unterwasserschiff erhielt auf der rötlichen Grundierung einen Anstrich mit seidenmattem Kunstharzlack, den ich aus zwei Teilen Schwarz und einem Teil Braun mischte, da reines Schwarz im Modell eher spielzeughaft wirkt.

Die Torpedoklappe fertigte ich aus Platzgründen aus Kupferblech. Dieser Teil, die Masten sowie der Propeller und die Messingteile am Heck wurden mit Metallbeizen gealtert und blieben unlackiert, um die optische Wirkung des Materials nicht zu verstecken.

Da unser 7. Internationales Model U-Boottreffen der IGU Austria 2009 in Neulengbach kurz bevor stand, hatte ich gerade vier Wochen Zeit, um in Tag- und Nachtschichten das Projekt fertig zu stellen. Da es mein erstes ModellUboot war, musste ich die Arbeitsschritte gut überlegen, bzw. in der Fachliteratur die entsprechenden Tipps und Hinweise nachlesen, doch schließlich gelangte die Übung zu einem rechtzeitigen Abschluss.

Tauchfahrten

Außer den Tarierversuchen in der Badewanne gab es vor dem U-Boottreffen keine Gelegenheit zur praktischen Erprobung. Entsprechend groß waren auch die anfänglichen Schwierigkeiten. Das Modell lag anfangs mit starker Schlagseite im Wasser, dann tauchte es viel zu rasch über den Bug ab und in den Kurven neigte es manchmal zum Krängen, dann wiederum nicht. Auch das Tiefenruder hatte sich wegen des zu großen Ausschlags verklemmt. Doch dank der technischen und moralischen Unterstützung durch FHS-Sektionskollegen Raimund Sixt, der mich nach Neulengbach begleitete, konnte schon am ersten Tag das Modell exakt austariert, und die meisten Kinderkrankheiten beseitigt werden.

Schließlich folgte das Boot über und unter Wasser allen meinen Steuerbefehlen. Norbert Brüggen nahm mit seinem Modell-Tauchroboter ein kurzes Unterwasservideo meines Modells auf, das ich mir gleich ansehen konnte. Ich war so sehr vom Gelingen fasziniert, dass ich auf die Fahrzeit vergaß, der RC-Akku fast leer wurde, und sich das Modell nicht mehr steuern ließ. Mit langsam drehender Schraube bewegte es sich glücklicher Weise auf den Beckenrand zu und ließ sich bergen.

Am zweiten Tag des U-Boottreffens trennte mich nur ein Wackelkontakt im Akkukabel vom Glück erfolgreicher U-Bootkapitäne. Nach dieser Reparatur folgten zwei einwandfreie Tauchfahrten, bei denen die statische Tiefenregelung ausführlich erkundet werden konnte: Das Modell ließ sich in beliebiger Wassertiefe „hinhängen“. Bei genauem Hinsehen konnte man eine langsame Auf- und Abbewegung des schwebenden Modells von max. 10cm erkennen, die wohl auf das technisch bedingt etwas verzögerte Ansprechverhalten des Drucksensors und der Regelung zurückzuführen ist. In diesem Zustand sind die Tauchtankmotoren fast ständig in Bewegung, um den vorgegebenen Sollwert zu erreichen bzw. zu halten. Der dafür erforderliche Strombedarf muss durch eine entsprechende Akkukapazität kompensiert werden.

Eine andere Besonderheit ist mir noch bei meinem Modell aufgefallen. Die Leistung des Fahrtreglers ist asymmetrisch vorgegeben. Das heißt, in eine Richtung liefert er um ca. 40% mehr Strom als in die Gegenrichtung. Aufgrund der vorbildgetreuen Drehrichtung des Propellers ergab es sich, dass nun die „schwächere Seite“ für die Vorwärtsfahrt zur Verfügung steht. Da dies weder durch eine Programmierung noch durch das Umpolen des Reglers zu beheben war, hat mich das anfangs ein wenig irritiert, doch die Geschwindigkeit des Modells ist bei weitem ausreichend und vorbildgerecht. Bei den Fahrten im Verkehrsgewühl des Beckens erwies es sich dann aber als durchaus vorteilhaft, mit der höheren Power im Rückwärtsgang die erforderlichen Notbremsungen vornehmen zu können, da das Modell innerhalb von zwei Metern zu stoppen ist.

Finish

Nach dem U-Boottreffen in Neulengbach machte ich mir eine Liste mit notwendigen Verbesserungen am Modell. Ich ersetzte auf Anraten von Norbert Brüggen die Styropor- Auftriebskörper, die das Modell austarierten, durch Styrodurteile, die gegen Durchfeuchtung unempfindlicher sind. Außerdem fixierte ich das Ballastbleigewicht, das an einer Gewindestange unter dem Druckrohr in Längsrichtung verschiebbar ist, gegen seitliches Kippen, um die laterale Stabilität in Kurvenfahrten zu erhöhen. Das Hilfsseitenruder, das nur bei Unterwasserfahrt wirksam ist, wurde an die Seitenruder angeschlossen und bewegt sich nun synchron. Optisch ganz wichtig war das Anbringen von Rost- und Alterungsspuren am Rumpf, die dem Modell mehr Leben verleihen sollten. Dazu verwendete ich Farbpigmentpulver, das mit einem weichen Pinsel aufgestäubt und anschließend mit Terpentin verwischt wird. Die ganze Pracht wird dann mit einem seidenmatten farblosen Spraylack fixiert.

Das I-Tüpfelchen stellte die kleine Figur des Konstrukteurs John P. Holland dar. Aus Figurenteilen, die mir Kollege Robert Tögel d.Ä. (Danke!) überlassen hatte, baute ich eine Büste, die bei Ausstellungen in die geöffnete Turmluke gesetzt wird. Die Position und Haltung der Figur entspricht dem bekannten Foto des Erfinders. Auch dieses Foto mit erklärendem Text kommt bei Veranstaltungen zum Einsatz und ruft , wie bei der Modellbaumesse 2009 auf dem Stand der IGU-Austria zu sehen war, entsprechendes Interesse des Publikums hervor. Außerdem ist durch die Figur ein unmittelbarer Größenvergleich möglich, ohne Maßstabszahlen ausrechnen zu müssen.

Fazit

Die Beschäftigung mit diesem Projekt schien zwar anfänglich unter keinem guten Stern zu stehen, doch konnte ich dabei viele interessante Techniken und vor allem eine Menge netter und kompetenter Leute in der Modell-UBootszene kennenlernen.

Nicht zuletzt deshalb habe ich wieder ein U-Bootmodell in Arbeit – diesmal ein kompletter Eigenbau: Die LOLIGO wurde 1914 auf der Whitehead-Werft in Fiume gebaut, und so weit mir bekannt ist, gibt es noch kein Modell davon. Wenn das kein Anreiz ist...

Gerhard Schuster

Sollten Sie weitere informationen zu diesem Artikel haben oder mit dem Autor Kontakt aufnehmen wollen, schreiben Sie uns bitte eine mail an

Gerne können Sie auch die gesamte Ausgabe der Turm ist Raus - Ausgabe 42 (2010) als Nachdruck bei uns nachbestellen