Von Toni Schwarz (Artikel erschienen in der Ausgabe 32+41, Februar/März 2007 und Februar/März 2010)

SSN 751 „San Juan“ ist Typschiff einer Weiterentwicklung der bekannten U-Boote der „Los Angeles Class“ der US Marine. Sie zeichnet sich insbesondere aus durch ihre Fähigkeit auch unter dem polaren Eis zu operieren. Deshalb wurden die charakteristischen Tiefenruder am Turm durch einfahrbare Tiefenruder am Bug ersetzt und das obere Seitenruder besonders verstärkt. Ein Minen- und Eis-Kollisions-Verhütungssystem (MIDAS = Mines and Ice Detection/Avoidance System) und weiterentwickelte Horch- und Waffenleitsysteme wurden eingebaut. Außerdem wurden die Geräuschemissionen drastisch verringert, um die Ortung des Bootes zu erschweren.

Lebenslauf des Originals:

- Besatzung: 134 Mann, davon 13 Offiziere

- Bewaffnung: 4 Torpedorohre im Bug

- 12 vertikale Raketenschächte für Tomahawk Raketen

- Minenlegen durch die Torpedorohre möglich

- Antrieb: ein wassergekühlter General Electric Hochdruck Reaktor

- Zwei Turbinen mit insgesamt 35.000 PS

- Eine Welle mit 7-Blatt Sichelpropeller

09.08.1985 Kiellegung bei General Dynamics in Groton, Connecticut

06.12.1986 Stapellauf

06.08.1988 Indienststellung unter Commander Charles Young

Heimathafen: Naval Submarine Base, New London, Connecticut

Nun, so gehen wir es einmal an! Die „San Juan“ scheint für mich ein Projekt mit vielen Hindernissen und Nachdenkpausen zu sein, denn immer wieder ist der Bau unterbrochen von:

- Umbau an „U-213“ ( sie hat jetzt ein mittels Servo angesteuertes Bug-Tiefenruder)

- Bau des Revell-Bausatzes des VII C - Bootes im Maßstab 1 : 72

- Bau des MPM-Bausatzes des Typ XXIII - Bootes im Maßstab 1 : 72 (siehe Turm ist Raus Nr.29, Seite 19-20)

- komplette Restaurierung meines ersten Schiffsmodelles, einer kleinen Motoryacht

- Ausführung einer Auftragsarbeit (ferngesteuerter Erpel)

Das hielt natürlich immer einige Wochen den Baufortschritt auf. Ein weiteres Monat ging durch Neueinrichten mit allen zugehörigen Arbeiten der Küche unserer Tochter drauf. Also keine ganz glatte Sache.

Wie im Baubericht über die Tiefenruder-Ausfahrmechanik bereits erwähnt, habe ich den Bau des Bootes davon abhängig gemacht, dass mir diese gelingt. Wie man gesehen hat, ist es gelungen und so musste ich nun also das mir selbst gegebene Versprechen erfüllen und mich in die Arbeit stürzen.

Das Boot entsteht - ein Glücksfall, dass der Plan im entsprechenden Maßstab gezeichnet ist - passend zu meinen Standmodellen im Maßstab 1:72. Das ergibt für den kreisrunden Rumpf einen Durchmesser von 140 mm. Weil ich aber, mit einer Ausnahme, kein geeignetes Rohr auftreiben konnte (eine einzige Firma hatte so etwas, verlangte aber die Abnahme eines ganzen 6 m - Stückes zum entsprechenden Preis – indiskutabel!), musste ich wohl oder übel alles - nicht nur Bug und Heck - selbst anfertigen. Aber so weit war ich mit meinem Mut noch nicht. So wich ich erst einmal aus (feig?) und baute den Turm. Ausgestattet mit Positionslichtern und allen Ausfahrgeräten war dieses Teil dann ein kleiner Blickfang auf der Modellbaumesse 2004. Allerdings habe ich vor, den Turm nochmals zu bauen, und zwar so, dass nur die beiden Sehrohre und der Schnorchelmast ausgefahren sind. Der eine Turm mit allen Ausfahrgeräten dient dann nur zu Ausstellungszwecken, der andere - noch weiter mit Lichtern ausgestattet - zum Fahren bei Veranstaltungen (besonders auch zum Nachtfahren).

Dann ging ich es aber doch an. Im Baumarkt besorgte ich mir zwei Hartschaumplatten. Auf dem Plan teilte ich mir die einzelnen Abschnitte entsprechend der Dicke der Platten ein und sägte aus dem Hartschaum entsprechende Scheiben. Diese fädelte ich - getrennt nach Bug-, Mittel- und Heckteil - auf Rohrstücke und verklebte sie untereinander mit Weißleim. Das war nicht ganz gescheit, denn zwischen die einzelnen Scheiben gelangte fast keine Luft und der Weißleim brauchte ewig zum Abbinden. Danach überdrehte ich die einzelnen Abschnitte grob auf der Drechselmaschine. Der Staub flog meterweit und klebte durch die statische Aufladung beim Bearbeiten überall an. Aber schließlich hatte ich dann drei Kerne, um 5 mm Wandstärke kleiner, fertig für den nächsten Arbeitsschritt.

Wieder nach einer längeren Nachdenkpause begann ich dann endlich mit dem Laminieren. Zuerst einmal den Kern mit Harz einstreichen und dann eine Lage 163er Glasfasergewebe (in Körperbindung) in das Harz mit dem Pinsel eindrücken. Schwierig dabei sowohl genau zu arbeiten um Luftblasen zu vermeiden als auch dabei recht flott zu sein, da die Abbindezeit des Harzes ja auch nicht unendlich lang ist und den Takt vorgibt. Insgesamt 7 oder 8 Lagen ergaben dann die erforderliche Wandstärke; einschließlich eines Übermaßes für allfällige Unrundheiten, die auch tatsächlich nicht zu vermeiden waren.

Den Hartschaumkern aus dem Rohr dann wieder herauszubekommen war auch nicht ganz einfach, aber unter Zuhilfenahme von Nitroverdünnung gelang es schließlich (Danke Peter Mistlbacher für den Tipp!). Das war aber eine grausige Patzerei, die nicht ohne Einweghandschuhe machbar war und gestunken hat es obendrein auch ganz fürchterlich. Nach dem Trocknen wurden dann die Reste noch mit einer Raspel, einem Stemmeisen und grobem Schleifpapier herausgeputzt. Das ging nicht ohne ordentliche Kratzer an den Unterarmen ab aber am Ende sah das Ganze dann doch recht ordentlich aus.

Inzwischen machte ich mir auch Gedanken über die Verbindung der drei Bootsteile. Ich brauchte Verschlussringe, einen zylindrischen Ring für die Verbindung von Bug- und Mittelteil und einen kegelförmigen Ring für die Verbindung von Mittelteil und Heck. Eine Nachschau im Internet bei Norbert Brüggen brachte kein besonderes Ergebnis. Da mir aber ein Freund, dessen Sohn eine feinmechanische Werkstätte besitzt und auch über entsprechend große Maschinen verfügt, versprochen hat, die Rumpfteile zu überdrehen, konnte ich ihn auch dazu bringen, mir zusätzlich auch die Verschlussringe anzufertigen. Dazu mussten aber Zeichnungen her. Auch das gelang nach anfänglichen Schwierigkeiten, besonders beim konischen Ring im Heckbereich. Ich glaube, ich habe das Ganze bestimmt dreimal gezeichnet. Danach habe ich endlich die Bootsteile (auf provisorischem Ständer) und meine Pläne ins Auto gepackt und bin zu meinem Freund gefahren. Dort haben wir dann einen halben Tag damit verbracht, über meine Wünsche und Vorstellungen und den Weg zu deren Verwirklichung zu diskutieren. Einige Telefonate waren aber trotzdem nachher noch nötig, um im Zuge der Fertigung auftretenden Unklarheiten zu beseitigen.

Schließlich erhielt ich meine Sachen anlässlich eines Freundschaftstreffens wieder. Rohrteile überdreht und auf Durchmesser 140 mm gebracht, die Verschlussringe genau nach meinen Vorstellungen leichtgängig ohne Luft und mit Anschlag versehen und sogar die dazupassenden O-Ringe mitgeliefert, die Rumpfteile sauber abgestochen und die Ringe fix und fertig zum Einleimen angepasst. Ich brachte den Mund eine ganze Weile nicht mehr zu und war selig. Danke! Walter!

Jetzt konnte man sich schon etwas vorstellen.

In der Zwischenzeit waren die Tauchtanks mit Steuerung, besorgt von Hans Hofmann, schon eingetroffen und ich hatte mir schon Schaltrelais (Conrad-Electronik), Gestängedurchführungen (Brüggen) diverses Material, Servos und Mikroschalter besorgt und ging nun an die Ausführung der Steuer- und Antriebskomponenten.

Die Tiefenruderflossen für Bug- und Hecktiefenruder sowie Stabilisierungs- und Seitenruderflossen entstanden aus mehreren Schichten ABS und wurden mühsam durch Schleifen in die entsprechende Form gebracht. Um die Wirkung der Ruder auch sicherzustellen, sie liegen ja vor der Schraube, habe ich sie gegenüber dem Plan etwas vergrößert. Das entspricht zwar nicht mehr ganz dem Maßstab, fällt aber sicher niemandem auf. Ich will mit dem Boot auch nicht an Scale-Wettbewerben teilnehmen, sondern ich möchte ein gutes, solides, dem Vorbild möglichst entsprechendes Fahrmodell mit schönem Fahrbild erreichen. Die vorderen Tiefenruderflossen erhielten eine 4x4 mm - Ausnehmung, um sie auf die Achsen der Mechanik aufstecken zu können, die Heckflossen wurden auf 2mm - Messingachsen geklebt, die vom Rumpfinneren angesteuert werden. Um die Stabilierungsflossen entsprechend am Rumpf befestigen zu können, sitzen diese auf je 2 Stück Messingzapfen. Bug- und Heckteil sind durchflutete Räume und um zu den Anlenkungen gelangen zu können erhielten sie an der Unterseite je eine Öffnung, die mit meiner Mini-Tool Stichsäge sauber ausgeschnitten wurde. Der ausgeschnittene Teil ist jetzt der Deckel für die Zugangsöffnung. Das Schott für den Bugraum entstand aus einer 3mm GFK-Platte, mit der Laubsäge ausgeschnitten und angepasst. In die Bugspitze habe ich dann, soweit es wegen der Tiefenrudermechanik möglich war, wieder aus Styrodur einen Auftriebskörper eingebaut, um das Boot nicht kopflastig werden zu lassen und auch um Reserve für etwa notwendigen Ballast zu haben. Eine Schwimmprobe nach Einbau der Verschlussringe wird dann Klarheit über den vorhandenen Auftrieb geben. Aber das ist noch Zukunftsmusik.

Der nächste Bauabschnitt war dann der Bugteil mit Tiefenruder-Ausfahrmechanik und Anlenkung.

Zuerst wurden einmal die Fundamente für die Ausfahrmechanik eingebaut, wobei aber auch noch darauf zu achten war, dass die Befestigungsschrauben durch die genannte Öffnung auch zugänglich blieben (man weiß ja nie, wie oft man das Ding noch zerlegen muss, bis es einwandfrei funktioniert). Anhand der eingebauten Ausfahrmechanik wurden dann die Stellen für die Gestängedurchführungen ermittelt. Die ersten Überlegungen zur Ansteuerung der Ausfahrmechanik gingen in Richtung der im Typhoon-Boot der Fa. Engel verwendeten Konstruktion mit Spindel und Endabschaltung. Leider passte der Spindelweg überhaupt nicht mit dem Ausfahrweg der Ruder zusammen und ich verwarf die Idee wieder, obwohl ich schon einiges in der Richtung angefertigt hatte, und kam wieder auf Schubstange und Servos zurück. Das ging dann auch tatsächlich gut. Nur war das Ausfahrservo viel zu schnell. Abhilfe wurde mit einem Servo-Delay-Baustein geschaffen. Mikroschalter an der Schubstange des Ausfahrservos und am Ruderservo stellen gegenseitige Ausschlüsse her, sodass einerseits das Ruder in eingefahrenem Zustand nicht betätigt werden kann, andererseits ein Einfahren der Ruder nur in Neutralstellung möglich ist. Den Servoweg zum Aus- bzw. Einfahren habe ich mir durch Ausprobieren ermittelt und an der Fernsteuerung eingestellt.

Die Servos und Mikroschalter wurden in Halterungen am Bugschott befestigt. Die entsprechenden Kabel erhalten eine Steckverbindung (D-Sub) zum Rumpf-Mittelteil, in dem Empfänger, Akkus und Tauchtanks untergebracht werden. Aber das wird dann der letzte große Brocken.

Ganz ähnlich ging es dann auch mit dem Heckteil weiter, nur mit dem Unterschied, dass die Anlenkung des Kreuzruders und die in der Mitte durchlaufende Propellerwelle sich gegenseitig sehr im Wege sind. Das wurde aber nach längerem Probieren und Studieren in Form von zwei ineinanderliegenden Bügeln aus 2mm - Messingdraht, eingelötet in Stellringe, die auf den Ruderwellen, sitzen bewältigt. An einem der Stellringe sitzt jeweils der Ruderhebel, an dem das Gestänge angelenkt ist. Das Heckschott wurde wieder wie beim Bugteil aus der 3 mm GFK-Platte ausgesägt. Die Propellerwelle erhielt einen Heckkonus aus Kunstharz (ein Rest aus der Zeit des Laminierens), abgesetzt und ins Heck eingepasst. Die Standardservos sitzen, ähnlich wie im Bug, in einer am Schott angebrachten Halterungen, der Motor auf einem mittels dreier Gewindestangen am Schott befestigten Träger und darüber der Drehzahlsteller. Auf dem Motorträger sitzt auch der D-Sub-Stecker für die diversen Steuerleitungen.

Jetzt sind in Heck- und Bugteil schon die jeweiligen Hälften der Verschlussringe eingeklebt und weil ich neugierig war, wie das Ganze aussehen kann, habe ich es auf dem Arbeitstisch einmal provisorisch zusammengestellt und -natürlich - auch fotografiert.

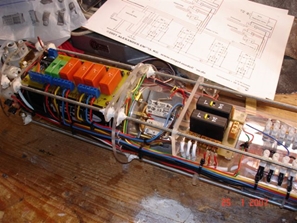

Bug- und Heckteil waren soweit fertig, dass es nun an den Aufbau des Trägergerüstes für die Einbauten ging. Dazu besorgte ich mir M4 Gewindestangen, die entsprechenden Muttern und Beilagscheiben und weil ich genügend 5mm starkes Plexiglas vorrätig hatte, packte mich der Ehrgeiz, die gesamte Inneneinrichtung durchsichtig zu bauen. Vier kreisrunde Spanten wurden in etwas mühsamer Arbeit von Hand mit der Laubsäge ausgeschnitten. In diesen stecken die Tauchzylinder leicht versetzt, damit die Gewindestangen der Tauchkolben sich nicht gegenseitig behindern.

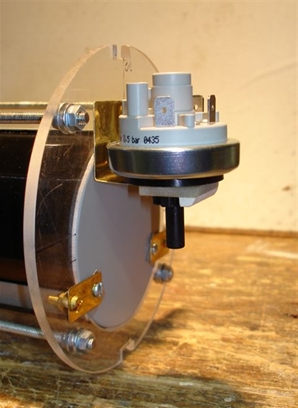

Befestigt wurden sie in den Spanten mittels kleiner Bleche aus 0,5 mm Messingblech. Mit dem vorderen Tauchtank wurde auch gleich der Druckschalter (der bei zu großer Tiefe auf „Auftauchen“ schalten soll) auf einer Konsole mitbefestigt Die Spanten wurden auf den Gewindestangen durch Muttern und Beilagscheiben gegen Verschieben gesichert. Sie sind dadurch auch jederzeit demontierbar, was sich im Zuge der weiteren Arbeiten auch sehr bewährte.

Der Heckspant, der bereits in den Konus reicht, musste natürlich entsprechend kleiner gemacht werden.

Um dem ganzen Technikgerüst Halt im Boot zu geben und es auch gegen Verdrehen zu sichern, wurde nun in den Boots-Mittelteil innen, oben und unten je ein Spurprofil aus 1x1 cm Alu-U-Profil eingeklebt.

Nach dem Aushärten ergab die Probe, dass einiges an den Spanten nachzuarbeiten war und besonders der Heck-Spant wiederholte Anpassungen erforderte. Aber nach geduldigem Abschleifen hier und dort passte dann doch alles. Recht froh war ich dabei, dass es mir gelang, die Profile so genau einzukleben, dass nichts klemmte.

Ebenfalls noch vor dem Zusammenbau wurden im Bugspant die Ladestecker für die vier Akkus (Fahren, Tauchen, Empfänger und Licht) eingeklebt.

Nachdem die Sache mit den Tauchtanks zur Zufriedenheit gelöst war, ging ich daran, für die o.a. Akkus die entsprechenden Befestigungen bzw. Auflagen zu schaffen. Ebenfalls aus Plexi. Es entstand ein unterer Boden zwischen den Tauchtanks, eingehängt in das Technikgerüst an den unteren beiden Gewindestangen, auf dem dann die Akkus mit Klettband befestigt werden sollten. Diese Akkus sind NiMh-Zellen mit 3500 mAh von Conrad, die ich mir dann auch selbst konfektioniert habe. 4,8 V für den Empfänger, 6,0 V für die Tauchtanks und 9,6 V für den Fahrmotor. Für die Positionslichter, die Einschaltkontrolle und das Blinklicht im Sehrohr nahm ich 2 Stück 2500mAh-Mignon-Zellen, ebenfalls NiMh.

Danach folgte der obere Boden im Technikgerüst, der dann das Schaltrelais, den Lageregler und den Empfänger, sowie die Klemmen für die Verkabelung aufnehmen sollte. Die Tauchtanksteuerung von Engel wurde auf einen weiteren Boden oberhalb des vorderen Tauchtanks gesetzt, was durch den großen Innendurchmesser des Bootes möglich war. Ebenso wurde der Akku für die Beleuchtung und die Motorsicherung oberhalb des hinteren Tauchtanks in gleicher Weise aufgebaut.

Dann kamen - inzwischen war es Jänner 2007 geworden - die Arbeiten an der Verkabelung, wobei ich darauf achtete, die Leitungen zwischen Akkus und Motoren bzw. Drehzahlsteller räumlich von den Kabeln vom Empfänger zu den Servos etc. zu trennen, um Störungen zu vermeiden. Dabei ist es mir gelungen die Verkabelung sauber auszuführen und Wuhlings unter den einzelnen Kabeln zu vermeiden, sodass das ganze Technikgerüst einen sauberen Eindruck vermittelt. Obwohl man ja schließlich davon nichts sieht, hat sich da bei mir doch eine gewisse Pedanterie durchgesetzt. Diese ganzen Schaltarbeiten haben mich etliche Tage in Atem gehalten.

Eine gewisse Herausforderung stellte dabei immer wieder dar, dass ich alles so herstellen wollte, dass immer die Möglichkeit besteht, einzelne Komponenten zu Service- oder Reparaturzwecken leicht demontierbar zu haben. Einen weiteren, ein wenig Gehirnschmalz verbrauchenden Punkt bildete die Stromzuführung zu den Lichtern im Turm (Einschaltkontrolle, Positionsbeleuchtung und Morselampe), da ja das Technikgerüst jederzeit mit wenigen Handgriffen aus dem Rumpf herausgenommen werden kann. Hiefür wurden Schleifkontakte aus Bronzeblechstreifen innen im Rumpf und federnde Schleifern aus Ms-Draht am Technikgerüst angefertigt. Die Kabel zum Turm wurden innen am Rumpf mit 2-Komponentenkleber befestigt und unter dem Turm nach außen geführt. Jeder einzelne Schritt beim Einrichten der elektrischen Anlage wurde immer wieder mit Prüflämpchen und Testgerät überprüft.

Ich hatte ja bereits einen Turm angefertigt, den ich auch schon auf der Modellbaumesse 2004 gezeigt hatte. Dieser war mit allen Ausfahrgeräten bestückt und so wollte ich ihn für mein Fahrmodell nicht verwenden. Also baute ich kurzerhand einen neuen Turm, auf dem nur die beiden Sehrohre, der eingefahrene Schnorchel und das Radar dargestellt sind, was man beim Tauchen, wo eigentlich alle Geräte eingefahren werden, im Modell noch tolerieren kann. Anders wäre das Modell bei den Ausstellungen auch nicht sehr attraktiv. Recht arbeitsaufwändig gestaltete sich die Anfertigung des Sehrohres mit dem Morselicht (siehe „Jagd auf Roter Oktober“) , das aus einem Messingrohr mit aufgelötetem Deckel und Miniaturbirnchen (3 V) im Inneren besteht.

Danach erfolgten die Arbeiten an der Wasserführung zu den Tauchtanks. Zum Heck-Tauchtank gelang es auf Anhieb, beim Bug-Tank musste ich eine falsche Bohrung im Rumpf wieder verschließen und neu machen. Die Spanten des Einschubes bekamen an den entsprechenden Stellen Ausnehmungen, um beim Einbau des Technikgerüstes nicht am Ansaugnippel (aus Messing selbst gedreht) hängen zu bleiben. Auch den Abzweiger zum Druckschalter habe ich mir selbst angefertigt. Das ging recht schnell und war eine interessante Arbeit.

Nachdem nun die Innereien soweit fertig waren, machte ich mich an die Gestaltung des äußeren Erscheinungsbildes des Bootes. Aus dem Plan waren die zahlreichen Luken und Deckel gut zu ersehen. Erst einmal habe ich versucht, die Umrisse der Luken mit einem feinen Zahnarztbohrer an flexibler Welle mit der freien Hand zu fräsen. Das ist mir nur sehr mangelhaft gelungen, da die Führung fehlte. Und so bin ich dann den umgekehrten Weg gegangen und habe die einzelnen Deckel aus dünnem ABS-Material ausgeschnitten und aufgeklebt. Da alle Ecken dieser Deckel abgerundet sind, war das eine zeitraubende und die Fingerkuppen beanspruchende Arbeit. Nach dem Aufkleben wurde dann alles mit feinem, auf einem Holzklotz aufgeklebten Schleifpapier so dünn als möglich abgeschliffen, sodass fast nur mehr die Struktur erhalten blieb. Nicht gerade einfach war auch die Herstellung des Sonars, das über fast die gesamte Rumpflänge läuft. Es wurde in einzelnen Segmenten aus Plexi etwas mühsam zusammen geschliffen und ebenfalls aufgeklebt. Dann kamen noch selbst hergestellte Klampen und ähnliches Zubehör an Deck.

Zum Anblasen des erforderlichen Überdrucks vor dem Tauchen musste ich einen Kompromiss eingehen, denn der Schlauch zum Ventil musste ja aus dem Rumpf herausgeführt werden. Das löste ich dann unter der Wasserlinie, sodass der Verschlussstopfen beim Fahren nicht sichtbar ist. Bei der Ausstellung fällt er auch nicht sehr auf, denn die Lackierung versteckt ihn recht erfolgreich.

Nun folgten die Druckproben des Bug- und Heckteils. Während beim Bugteil alles auf Anhieb dicht war, gelang das beim Heck nicht so ganz und ich musste die gesamte Gestängeführung im Heck einschließlich der Faltenbälge umbauen. Aber auch das gelang schließlich zur Zufriedenheit. Nachdem auch die O-Ringe auf den Rumpf-Verschlussringen erstmals aufgebracht waren, erfolgte auch die Dichtheitsprobe des gesamten Rumpfes. Dabei zeigte sich, dass die Bajonettringe an einigen Stellen mit dem Rumpf nicht völlig dicht verklebt waren. Ausfräsen der Verklebung und neu Einharzen war daher notwendig und führte auch sofort zum Erfolg.

Nach einigen Fertigstellungsarbeiten war es dann endlich im August 2007 soweit, dass ich zum ersten Mal mit dem - noch unlackierten - Boot in unserem Pool ins Wasser gehen konnte.

Dabei stellte sich heraus, dass wie erwartet (denn ich hatte mir ja ungefähr 18 kg Auftrieb errechnet) das Boot viel zu leicht war und auch nicht aufrecht schwamm, sondern kenterte. Jetzt ging die Jagd auf genügend Blei los. Im Modellbauhandel fand ich in Wien dünne Bleiplatten, die ich unten im Rumpfmittelteil neben dem unteren Spurprofil so unterbringen konnte, dass der Technikeinschub darüber hinweggleiten kann. Das brachte schon Stabilität und das Boot schwamm bereits aufrecht. Aber die Wasserlinie stimmte bei weitem noch nicht. So ging die Blei-Jagd weiter. Eine Anfrage bei einem örtlichen Installateur brachte mir die Anschrift eines Altmetallhändlers, der den Installateuren ausgediente Bleirohre zur Entsorgung abnahm. Dort bekam ich dann auch ca. 12 kg Altblei. Dieses wurde etwas mühsam und mit viel Dreckarbeit verbunden gereinigt und in Form gebracht.

Jetzt ging es wieder mit dem Boot ins Wasser und die Trimmerei fing an. Grob wurden die erforderlichen Gewichte empirisch ermittelt und dann anschließend wieder in der „Werft“ die nicht ganz kleinen Bleibrocken vorne, hinten und in der Mitte des Einschubes befestigt. In der Mitte zwischen den Akkus, vorne und hinten direkt an den Tauchtanks mittels Kabelbindern. Jedes Gewicht wurde durch Hämmern und Biegen am Amboss in die erforderliche Form gebracht. Danach wieder ins Wasser und jetzt stimmte es.

Mitte August begannen die Vorarbeiten für „Neulengbach 2007“ mit der Lackierung der Andenken für die Teilnehmer und bei dieser Gelegenheit lackierte mir Peter Mistlbacher das Boot in seiner bekannt perfekten Weise nach den Angaben im Plan. Letzte Details mussten dann natürlich von Hand gemacht werden, das war aber nicht mehr schwierig und das Boot sah danach sowohl an Land als auch im Wasser ganz super aus und ich freute mich schon, damit zum ersten Mal in Neulengbach beim Treffen an die Öffentlichkeit zu gehen. Nur das Tauchverhalten war noch nicht OK, aber tauchen musste ich ja bei der Jungfernfahrt in Neulengbach nach der Taufe, bei der meine Frau die Patin war, noch nicht.

Damit war ich fürs Erste zufrieden. Aber nach einiger Zeit, die ich mit anderen Vorhaben verbrachte, ging ich daran, einige Verbesserungen durchzuführen. Einerseits erschien mir der eingebaute Motor zu schwach, andererseits störte mich das nicht zufriedenstellende Tauchverhalten doch gewaltig und so begann ich im Mai 2008 mit den erforderlichen Umbauarbeiten und Versuchen (Auftriebskörper hinein, heraus und wieder an anderer Stelle hinein und hoffe, das jetzt endlich abgeschlossen zu haben. Die endgültige Fahrerprobung steht noch aus und wird hoffentlich bald im Teich bei Freunden erfolgen.

Insgesamt waren bis heute fast 600 Arbeitsstunden erforderlich und die Materialkosten beliefen sich auf etwa 2.1oo.-- Euro.

Ich glaube, dass mir mit diesem Modell, das nur nach Plan gebaut wurde, ein schönes Boot gelungen ist und ich freue mich jedesmal wenn ich es sehe. Es war eine schöne Arbeit, die mir viel Spaß bereitet hat und bei der auch einiges an „Knobelei“ angefallen ist, was den Bau meiner Meinung nach so interessant gemacht hat. Außerdem habe ich dabei wieder neue Erfahrungen sammeln können, die ich gerne bereit bin weiterzugeben.

Abschließend möchte ich noch erwähnen, dass ich alle Planungsarbeiten, Skizzen und Schaltpläne sauber gezeichnet habe und somit auch eine gewisse Dokumentation der Einzelteile entstanden ist. Alles ist in einer Mappe fein säuberlich gesammelt, auch die Aufschreibungen der Arbeitszeit und der Ausgaben.

Im Internet fand ich auch eine Dokumentation über die Los Angeles-Klasse sogar auf Deutsch, sodass ich auch einen gewissen historischen Hintergrund zu meinem Modell erhielt.

Toni Schwarz

Sollten Sie weitere informationen zu diesem Artikel haben oder mit dem Autor Kontakt aufnehmen wollen, schreiben Sie uns bitte eine mail an

Gerne können Sie auch die gesamte Ausgabe der Turm ist Raus - Ausgabe 32 (2007) und Turm ist Raus - Ausgabe 41 (2010) als Nachdruck bei uns nachbestellen